Страница: 6/9

7.Синтезы на основе ацетилена

Ацетилен СН=СН — газ, легко вступающий в самые различные химические реакции с образованием многочисленных соединений, используемых при получении волокон, каучуков, смол и т. д. Например, из ацетилена получают ацетальдегид, этиловый спирт, бутадиен, этил-ацетат, хлористый винил, винилацетат, хлоропрен, акрилонитрил и др. Он используется для получения высоких температур (3200° С) при сварке и резке металлов.

Ацетилен получают путем обработки карбида кальция водой (СаС2 + 2Н2О ->Са(ОН)2 + С2Н2) или путем термоокислительного крекинга при 1400—1500°С различных углеводородов (СН4, С2Н4 и до.)

Для примера рассмотрим синтез ацетальдегидана основе ацетилена.

Ацетальдегид СНзСНО — альдегид уксусной кислоты, летучая жидкость с резким запахом, хорошо смешивается с водой и спиртом. Он используется для получения уксусной кислоты.

|

СН = СН + Н2О --> СНзСНО + 1416 кдж.

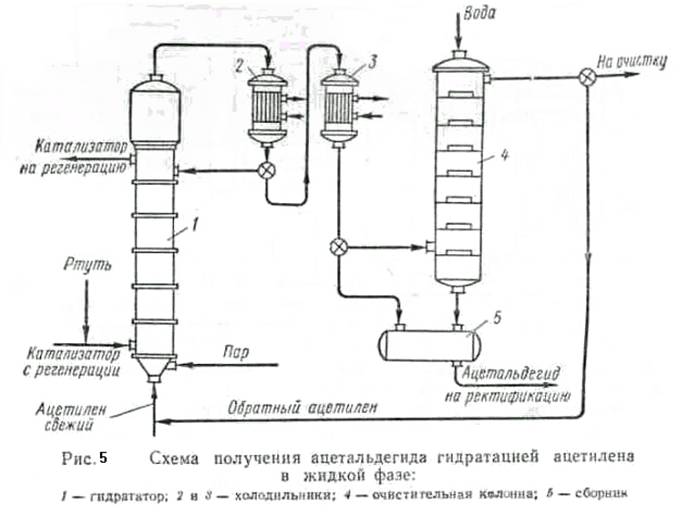

Степень перехода ацетилена в ацетальдегид составляет 50—60%. Газы, содержащие ацетальдегид, ацетилен и примеси, поступают на охлаждение сначала в холодильник2, где частично конденсируются пары воды, и конденсат возвращается в гидрататор 1, а затем в холодильник 3, где конденсируются пары ацетальдегида и воды, собираемые в сборнике 5 и направляемые на ректификацию (на схеме не показано).

Газы, содержащие ацетилен, поступают в колонну 4, орошаемую водой, где из них извлекаются остатки ацетальдегида, и снова возвращаются в процесс. Для очистки оборотного газа от окислов углерода и азота часть его (10%) непрерывно отбирается из цикла и направляется на очистку. Выход ацетальдегида составляет примерно 96% от теоретического. Так как пары ртути и ее соединения ядовиты, начинают применяться не ртутные катализаторы в виде окислов Zn, Mg,Ni, Со, Cr.

Уксусная кислота находит применение в текстильной, фармацевтической, парфюмерной промышленности, для получения сложных эфиров, в производстве ацетилцеллюлозы, уксусного ангидрида, ацетона, ацетатного шелка, каучука, пластических масс и т. д.

Раньше кислоту получали сухой перегонкой древесины, брожением этанола, а в настоящее время — окислением ацетальдегида или гидратацией кетона.

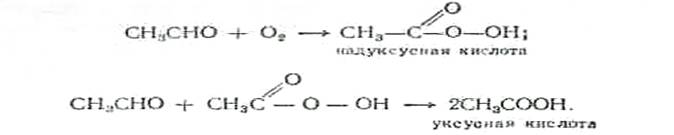

Окисление ацетальдегида кислородом воздуха происходит в присутствии солей марганца при темпеатуре 60—70° С. Так как надуксусная кислота может взрываться, то парогазовая смесь разбавляется азотом. Образование СНзСООН идет по следующей схеме:

Для очистки от примесей синтетическую кислоту подвергают перегонке. Техническая кислота после перегонки содержит 97—99% СНзСООН, 0,1—0,5% НСООН, 0,5—2% Hp.

Безводная уксусная кислота плотностью 1049 кг/м3 (20° С) застывает при 16,6° С, кипит при 118,1° С. Она хорошо смешивается с во" дои и многими органическими жидкостями. При попадании на кожу вызывает ожоги.

8. Подготовка угля к коксованию

Коксование—процесс сухой перегонки каменных углей при их нагревании до 900—1050° С без доступа воздуха. В результате сложных физических и химических превращений образуется твердый, спекшийся продукт — кокс и прямой коксовый газ.

Кокс используют в металлургии, литейном производстве, для получения электродов, карбида кальция и т. д.

Прямой коксовый газ содержит каменноугольную смолу, сырой бензол и другие продукты, поэтому его перерабатывают с получением ценных химических веществ.

Сырьем для получения кокса служат спекающиеся (коксующиеся) угли марки К, которых в недрах земли содержится мало Для расширения сырьевой базы для коксования применяют смесь — шихту, состоящую из коксующихся углей и углей других марок, мало содержащих серы и фосфора, которые при коксовании остаются в коксе и снижают его качество.

Перед поступлениемна коксование угли тонко измельчаются— зерен размером менее 3 мм должно быть 85—90%.

Реферат опубликован: 12/12/2007